|

| Sáng 14/6, Thủ tướng Nguyễn Xuân Phúc dự lễ khánh thành nhà máy sản xuất ôtô VinFast tại Cát Hải (Hải Phòng). Dự kiến năm 2020, nhà máy này nộp ngân sách khoảng 15.000 tỷ đồng. |

|

| Thủ tướng vào bên trong xưởng tham quan quy trình sản xuất ôtô. Người đứng đầu Chính phủ đã dành lời khen ngợi một nhà máy với thời gian ngắn 21 tháng đã hoàn thành. “Tôi bày tỏ sự ngạc nhiên lớn kể từ khi khởi công nhà máy vào ngày Quốc khánh 2/9/2017 đã hoàn thành sau hơn 600 ngày xây dựng. Sự thần tốc này cho thấy một khát vọng lớn cháy bỏng, một kỳ tích trong ngành ôtô Việt Nam và thế giới”, ông nói. |

|

| Tổ hợp nhà máy sản xuất ôtô, xe máy điện VinFast được triển khai trên khu đất rộng 335 ha tại khu công nghiệp Đình Vũ - Cát Hải (Hải Phòng). Tại đây có nhà điều hành, khu nhà máy sản xuất xe máy điện, khu nhà máy sản xuất ôtô, khu nhà máy sản xuất xe buýt điện, khu công nghiệp phụ trợ, trung tâm đào tạo, Viện Nghiên cứu và Phát triển. |

|

| Quy trình sản xuất tại nhà máy hoàn toàn đồng bộ và khép kín với 6 xưởng: xưởng dập, xưởng hàn thân vỏ, xưởng sơn, xưởng động cơ, xưởng phụ trợ và xưởng lắp ráp được kết nối liên hoàn, tự động hoá với hàng nghìn robot và hệ điều hành sản xuất thông minh do Siemens và SAP cung cấp. |

|

| Công suất thiết kế giai đoạn 1 là 250.000 xe/năm, giai đoạn 2 là 500.000 xe/năm, tốc độ sản xuất 38 xe/giờ. |

|

| Trong ảnh là xưởng hàn thân xe, diện tích 100.000 m2, được thiết kế và cung ứng dây chuyền bởi các đối tác hàng đầu như FFT, EBZ, HIROTEC, có trang bị khoảng 1.200 robot do ABB sản xuất. |

|

| Xưởng hàn thân xe vận hành hoàn toàn tự động, hiện đại nhất Đông Nam Á. Các robot ABB vận hành hoàn toàn tự động theo tiêu chuẩn công nghiệp 4.0, được kết nối với nhau và có khả năng tự hiểu, tự vận hành theo lập trình sẵn. |

|

| Xưởng thân vỏ bao gồm gần 90 đồ gá dùng dể kẹp các ống thép. Ống thép đúng kích thước và hình dáng được hàn từ xưởng thân vỏ để trở thành cấu trúc Monocoque. Thân vỏ hoàn thiện được chuyển qua xưởng sơn. |

|

| Các dữ liệu về các thông số kỹ thuật của nhà máy dập được thu thập trực tuyến (online) trong quá trình sản xuất từ các thiết bị lắp đặt trong dây chuyền. |

|

| Các công đoạn lắp ráp được trang bị súng siết lực hiện đại của Atlas Copco nối liên động với dây chuyền sản xuất đảm bảo lực siết của từng chi tiết lắp ráp được kiểm soát và có thể truy hồi tại mọi thời điểm. |

|

| Dây chuyền linh động cho nhiều dòng sản phẩm với chất lượng gắn liền trong quá trình sản xuất. |

|

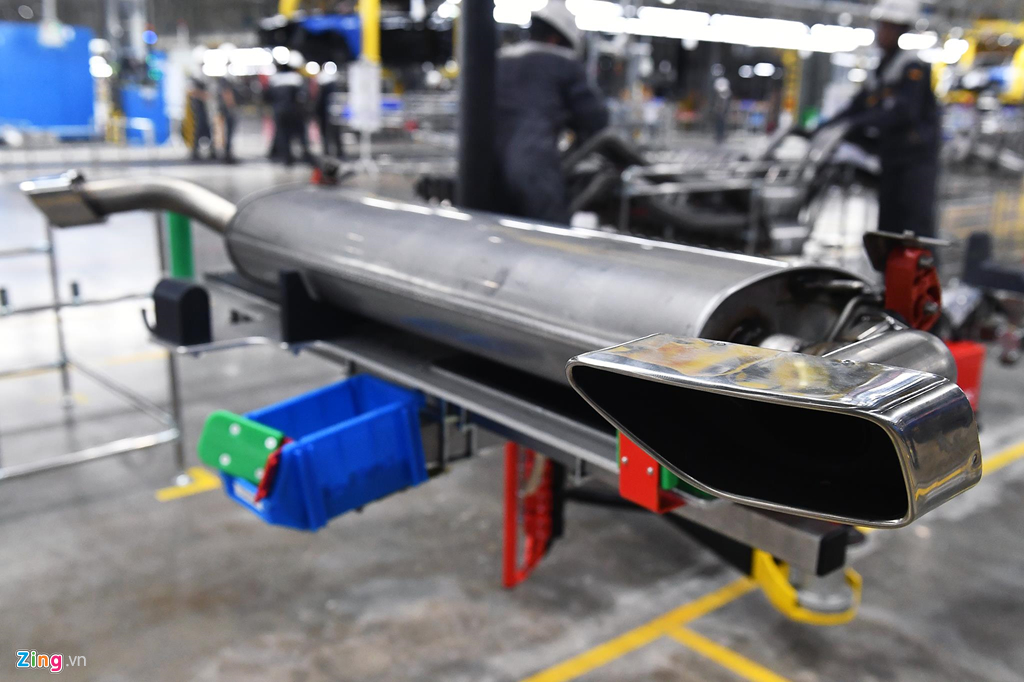

| Xưởng phụ trợ bao gồm khu vực sơn các chi tiết nhựa (cản trước, cản sau) với công nghệ sơn thân thiện môi trường được cung cấp bởi nhà cung cấp Dürr (Đức). |

|

| Ngoài ra xưởng còn có khu vực lắp hoàn thiện lốp xe và có năng lực mở rộng cho đúc các chi tiết nhựa trong tương lai. |

|

| Tại xưởng lắp ráp và hoàn thiện xe có diện tích 200.000 m2, dây chuyền được thiết kế và cung cấp bởi thương hiệu Đức Eisenmann với mức độ tự động cao với các băng chuyền và xe tự hành được hoạt động liên động với nhau. |

|

| Qua việc liên tục so sánh các thông số thực tế với thông số chuẩn, tổng quan về tình trạng sản xuất, các vấn đề về kỹ thuật được nhận dạng nhanh chóng và các biện pháp cần thiết được kịp thời đề ra, thực hiện nhằm luôn bảo đảm số lượng và chất lượng sản phẩm. |

|

| Việc VinFast ứng dụng công nghệ 4.0 tại các nhà máy, giúp các thiết bị và một phần/toàn thể dây chuyền ở một nhà máy được kết nối với nhau thông qua các cảm biến được kết nối qua mạng hoặc điện toán đám mây. |

|

| Bên cạnh việc sở hữu chu trình sản xuất khép kín và tự động hóa cao hàng đầu thế giới và đầu tiên tại Việt Nam, nhà máy sản xuất ôtô VinFast còn làm chủ được tất cả công đoạn cốt lõi, có khả năng tự sản xuất được những cấu phần chính của một chiếc ôtô. |

|

| Cụ thể, VinFast là cơ sở duy nhất tại Việt Nam có năng lực tự dập các tấm lớn (hơn 20 tấm cơ bản cho mỗi xe) và có khả năng gia công và sản xuất động cơ tại chỗ, theo tiêu chuẩn cao của châu Âu. |